- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Apakah Mesin Alur CNC V

2023-12-22

Dengan perkembangan pesat sistem perindustrian negara saya, semakin banyak syarikat mempunyai keperluan yang lebih tinggi dan lebih tinggi mengenai proses lenturan kepingan logam, termasuk beberapa kepingan lain, jadi lebih banyak syarikat memilih untuk menggunakan proses lenturan kepingan logam. Ia dikehendaki melakukan pemprosesan pra-alur pada kedudukan lentur kerana faktor persaingan pasaran. Pencarian pelanggan terhadap estetika produk juga meningkat, jadi proses grooving kini telah menjadi proses yang diperlukan sebelum proses lenturan. Dengan pendalaman berterusan proses perancangan. Lebih banyak industri mula menggunakan proses mencungkil; kebanyakannya termasuk beberapa industri berteknologi tinggi yang juga menggunakan proses mencungkil. Industri aplikasi utama proses pengetaman termasuk: industri ringan, peralatan elektrik, kereta, pemprosesan keluli tahan karat, hiasan seni bina, industri perabot, peralatan dapur, peralatan pengudaraan, aeroangkasa, lif, casis, kabinet, dll. Proses grooving termasuk V- pemprosesan alur berbentuk, pemprosesan alur berbentuk U dan pemprosesan alur yang tidak teratur. Chamfering tepi helaian, pemotongan helaian dan pengetam, dsb.

1. Tujuan dan Penggunaan Merekabentuk dan Menghasilkan Mesin Alur

1.1 Selepas mesin alur melakukan alur berbentuk V pada helaian, sudut lenturan helaian akan mudah dibentuk semasa proses lenturan, dan sudut R selepas pembentukan akan menjadi sangat kecil. Bahan kerja tidak mudah dipintal atau cacat, dan kelurusan, sudut, ketepatan dimensi, dan penampilan bahan kerja selepas dibengkokkan dan dibentuk semuanya boleh mencapai hasil yang baik.

1.2 Selepas kepingan logam beralur V oleh mesin alur, daya lentur yang diperlukan akan dikurangkan, supaya kepingan panjang dan tebal boleh dibengkokkan pada mesin lentur tonase yang lebih kecil. Ini akan mengurangkan penggunaan tenaga mesin.

1.3 Mesin alur juga boleh melakukan pemprosesan penandaan pra-kedudukan pada helaian supaya bahan kerja dapat memastikan ketepatan yang tinggi dalam saiz tepi lentur semasa proses lenturan.

1.4 Di bawah keperluan proses grooving khas, mesin grooving boleh memproses alur berbentuk U pada permukaan beberapa helaian, supaya permukaan yang diproses boleh menjadi cantik, tidak licin, dan praktikal untuk splicing.

2. Klasifikasi dan Mod Pemprosesan Mesin Alur

2.1.Mesin alur terbahagi kepada dua kategori: mesin alur diskret dan mesin alur gantri (mendatar).

2.2. Mesin alur menegak termasuk pemegang alat tunggal dan mesin alur pemegang alat berkembar. Mesin pasca alur alat tunggal menggunakan alur potong kanan. Mesin alur pemegang dua alat boleh dibahagikan kepada alur potong kanan dan alur kiri. Ia juga boleh digunakan dengan dua pemegang alat untuk melakukan pemprosesan alur kanan dan potong kiri pada masa yang sama. Ia juga boleh menggunakan alur bolak-balik dua hala.

2.3.Mesin alur gantry boleh dibahagikan kepada mesin alur pacuan tunggal dan mesin alur pacuan dua. Kedua-dua mesin grooving menggunakan mod pemesinan potong kanan.

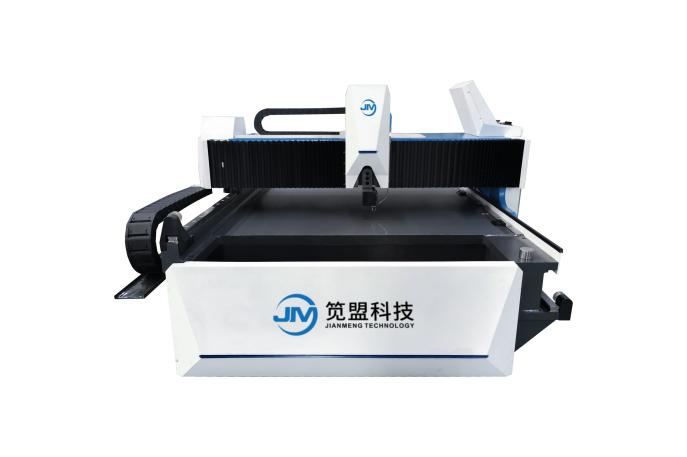

Mesin alur v berkelajuan tinggi mendatar

Mesin alur v pemacu berkembar mendatar

Mesin alur v berkelajuan tinggi menegak

Mesin alur v ulang-alik menegak

Mesin alur v empat segi automatik sepenuhnya

3. Kategori Mampatan dan Pengapit Mesin Alur

3.1.Mesin alur menegak boleh dibahagikan kepada peranti hidraulik, peranti pneumatik, dan peranti pencampuran gas-cecair.

3.2. Mesin alur gantri, seperti mesin alur menegak, juga dibahagikan kepada peranti hidraulik, peranti pneumatik, dan peranti pencampuran gas-cecair.

4. Struktur Mesin Alur

4.1.Mesin alur menegak boleh dibahagikan kepada dua jenis: kimpalan badan penuh dan sambungan jenis skru. Oleh kerana sambungan jenis skru akan menyebabkan kelonggaran dan ubah bentuk sambungan peralatan semasa mengangkat dan mengangkut peralatan, jenis kimpalan badan penuh biasanya digunakan. Bahagian besar katil mesin yang dikimpal utama dibaja dengan gas asli untuk menghilangkan tekanan. Selepas kimpalan, keseluruhan mesin diproses menggunakan pusat pemesinan CNC gantri.

4.2. Mesin alur gantri menggunakan teknologi kimpalan badan penuh. Seluruh katil dan gantri dibaja oleh gas asli untuk menghilangkan tekanan, dan kemudian keseluruhan mesin diproses menggunakan pusat pemesinan CNC gantri.

4.3.Struktur badan mesin alur menegak terdiri daripada lajur kiri dan kanan, meja kerja, plat tekanan rehat alat, rasuk silang, rangka tolok belakang, rehat alat perancangan, dan komponen utama yang lain.

4.4.Struktur badan mesin alur gantri terdiri daripada komponen utama seperti meja kerja, rangka gantri, dan rehat alatan.

4.5.Mesin alur menegak dan gantri bukan sahaja menghilangkan tekanan tetapi juga memastikan kesan cat yang sangat baik melalui letupan pasir.

4.6. Panel meja kerja mesin alur menegak dan gantri semuanya dikimpal dengan keluli No. 45. Bingkai dikimpal dengan plat keluli Q345. Alat mesin keseluruhan mempunyai ketegaran yang baik dan kuat dan tahan lama.

5. Prinsip Kerja dan Pemacuan Mesin Alur

5.1. Pemacu kerja mesin alur menegak

a.Meja kerja mesin alur direka bentuk untuk mempunyai ketinggian kemanusiaan kira-kira 850mm. Permukaan kerja direka bentuk dengan jadual bahan 9crsi berkekuatan tinggi di bawah laluan larian pemegang alat, dengan kekerasan kromium 47-50 darjah untuk memastikan ketahanan permukaan kerja.

b. Pemacu mesin alur terdiri daripada X, Y, Z dan W. Paksi X, paksi Z dan paksi W masing-masing dipasang pada rasuk plat tekanan. Paksi X ialah paksi pemprosesan dan pemotongan, yang terutamanya mengawal panjang pemprosesan logam lembaran. Ia didorong oleh rak heliks 3 modul, gear heliks aloi, motor gelendong 5.5 kW dan pengurang bintang nisbah 1:5. Paksi-Z dan paksi W masing-masing didorong oleh skru bebola tanah dua kacang dengan diameter 32mm. Dan motor servo 1kW, dua set rel panduan dovetail dan gandingan untuk pemanduan. Paksi Y ialah paksi suapan tolok belakang. Ia terutamanya mengawal jarak antara alur pemprosesan lembaran. Ia dipasang pada bingkai tolok belakang meja kerja. Ia terdiri daripada skru bebola kacang tunggal berdiameter 32mm, rel panduan linear 30mm, dan tali pinggang segerak 8mm. , roda segerak nisbah 1:2, digerakkan oleh motor servo 2kW.

5.2. Pemacu kerja mesin alur gantri

a. Platform kerja katil mesin alur direka bentuk pada ketinggian mesra pengguna kira-kira 700mm yang boleh diangkat dengan lancar oleh 2 orang dan dimuatkan tanpa halangan. Rel panduan linear utama dan kanan kiri dan kanan direka bentuk untuk dipasang pada kedua-dua belah meja kerja. Mesin alur gantri pacuan tunggal Rak dipasang pada bahagian kawalan operasi. Rak mesin alur gantri pacuan dua dipasang pada kedua-dua belah katil meja kerja.

b. Pemacu mesin alur dibahagikan kepada X (paksi rasuk), Y (pemegang alat paksi pergerakan kiri dan kanan), Y2 (paksi pergerakan kaki penekan depan kiri dan kanan), dan paksi Z (pemegang alat pergerakan naik dan turun. paksi). Paksi X terutamanya berdasarkan panjang pemprosesan logam lembaran dan merupakan paksi pemotongan utama. Ia dipasang pada gantri dan melalui motor gelendong 5.5 kilowatt, pengurang bintang nisbah 1:5, tali pinggang segerak 8mm, dan dua roda segerak nisbah 1:1, gear heliks 3-mati aloi dan rak heliks yang dipasang. di atas katil untuk memandu. Paksi Y1 dan Y2 masing-masing ialah paksi suapan bergerak, yang terutamanya mengawal saiz jarak antara slot. Apabila paksi Y1 digunakan untuk pemprosesan pemegang alat, paksi kedudukan saiz pemprosesan yang diperlukan juga dipasang pada gantri, melalui motor servo 1 kilowatt, tali pinggang segerak 8mm, dua roda segerak dengan nisbah 1:1.5, dan dua rel panduan Linear 30mm (rel panduan atas dilengkapi dengan 2 tempat duduk slaid dan rel panduan bawah dilengkapi dengan 3 tempat duduk slaid), didorong oleh skru bebola kacang tunggal dengan diameter 32mm. Paksi Y2 ialah paksi plat pergerakan kiri dan kanan kaki penekan hadapan. Ia disegerakkan dengan Y1. Mereka semua menerima arahan untuk memasukkan dimensi pemprosesan pada masa yang sama dan berjalan ke kedudukan yang diperlukan. Paksi Y2 dipasang di dalam bahagian bawah katil dan melalui motor servo 1 kilowatt. Tali pinggang pemasaan 8mm, dua roda segerak dengan nisbah 1:1.5, skru bebola nat tunggal dengan diameter 32mm, dan dua rod bergilap bersalut krom dengan diameter 45mm digunakan untuk memandu. Paksi Z ialah paksi suapan pemegang alat, yang terutamanya berdasarkan kedalaman bahan lembaran yang akan diproses. Ia melalui motor servo 1 kilowatt, skru bebola pengisar dua kacang diameter 32mm, dan dua rel panduan linear 35mm (masing-masing dilengkapi dengan dua slaid) dan gandingan untuk pemacu.

c.Jika mesin alur direka bentuk dengan pemacu dwi dan paksi X2 ditambah, paksi X2 akan direka bentuk untuk berjalan serentak dengan paksi X1.